РДС, полуавтомат, аргонодуговая и контактная сварка

|

Краткий обзор сварочных технологий, применяемых компанией "КрасМеталлМонтаж" при изготовлении металлоизделий. Материал предназначен для получения общих представлений о технологических возможностях нашего производства. В этой статье:

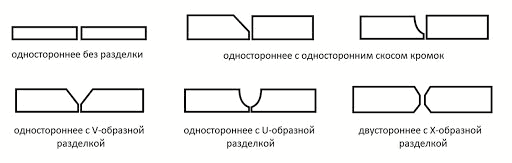

Назначение и общие принципы процесса сварки металлаСварка – сложный технологический процесс получения неразъёмных соединений металлических деталей. Соединение частей обеспечивается путём нагрева и пластического деформирования (расплава) краев металлических заготовок. Для получения качественного сварного соединения в большинстве случаев используются заготовки из одного металла (сплава). Тем не менее, современные технологии позволяют соединять и металлы с различными характеристиками. При сварке возможно соединение частей конструкции как одинаковой, так и различной толщины. Для повышения прочности сварного соединения также может применяться предварительная обработка стыка (будущего шва), его зачистка, выравнивание кромок и т.д. Основные формы применяемых сварочных соединений:

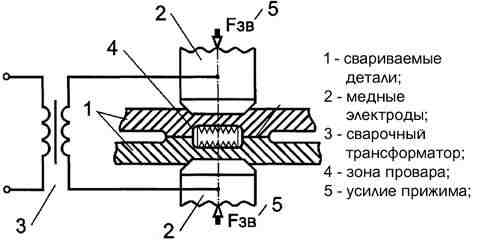

Современные методы сварки предполагают использование электроэнергии для инициации процессов разогрева и сплавления деталей. Среди многочисленных способов основными видами современной электросварки являются MMA, MIG/MAG и TIG технологии. В производстве металлоизделий также достаточно часто используется технология контактной точечной сварки, при которой детали соединяются не сплошным швом, а в одной или одновременно в нескольких точках. Принципиальная схема контактной сварки металла:

Технологии MMA, MIG/MAG и TIG, основные области примененияДля обозначения определённых видов сварочных технологий обычно применяются их сокращённые названия. Часто используются аббревиатуры на латинице, как сокращения от соответствующих терминов на английском языке:

Выбор технологии и оборудования зависит от конкретных условий её применения, от толщины, габаритов и материала свариваемых заготовок, а также обусловлен требованиями к качеству сварного соединения. Ручная дуговая сварка применяется для эпизодических работ или для выполнения сварки в труднодоступных местах, когда требуется мобильность оборудования, а рабочим материалом являются углеродистые, низколегированные и другие виды стали. Сварочные полуавтоматы применяются при стационарном серийном производстве или если нужно пользоваться оборудованием довольно часто и длительное время, а его мобильность не важна. TIG-инверторы используют в случаях, когда не требуется высокая скорость работы, но востребовано качество и повышенная точность шва, а также если рабочим материалом является алюминий и сплавы цветных металлов. Далее рассмотрены особенности этих методов сварки, их преимущества и недостатки. Ручная дуговая сварка (РДС), Manual Metal ARC (MMA)Это самый простой метод ручной дуговой сварки. Сварка осуществляется расходными металлическими электродами с защитным покрытием, которые, плавясь, образуют монолитный шов, соединяющий металлические заготовки. В процессе сварки между электродом и заготовками зажигается электрическая дуга, оплавляющая кромки соединяемых деталей и электрода с его покрытием. На пройденных участках наплавленный слой металла остывает, кристаллизуется и в результате формирует сварной шов. Преимущества ручной дуговой сварки:

Недостатки ручной дуговой сварки:

Несмотря на перечисленные недостатки, непостоянная занятость сварочного аппарата и малая производительность не умаляют достоинств метода. При производстве сварочных работ ММА инвертор необходим как мобильный аппарат, обеспечивающий простоту применения, надёжность и прочность полученных сварных швов. Сварка полуавтоматом, Metal Inert/Active Gas (MIG/MAG)Полуавтоматическая сварка – высокопроизводительный и прогрессивный способ сварки. Сегодня практически невозможно найти какую-либо промышленную сферу, где не применяется эта сварочная технология. В силу своих особенностей, аппараты MIG/MAG приобрели особую популярность у малых предприятий и небольших мастерских разной направленности. Например, без них практически невозможна реставрация автомобильных кузовов. Существует несколько разновидностей полуавтоматов, отличающихся своими характеристиками: от эргономичных в обращении и надёжных инверторов, которые могут быстро справляться с задачами в быту или в условиях строительной площадки, до высокотехнологических инверторов с энергетическим управлением и мощного 3-х фазного оборудования для серийного производства сварных изделий. В основу принципа работы такого типа инверторов заложен принцип "бесконечного" электрода. Им является подвижная проволока. Её подача в рабочую зону осуществляется через отверстие в горелке вращением катушки. Применение металлического шнура диаметром 0,8–3 мм даёт возможность получить чистое надёжное и эстетически идеально ровное соединение металлических заготовок в виде тонкого сварного шва. Разогрев и плавление "бесконечного" прутка осуществляется электрической дугой с температурой горения в несколько тысяч градусов. Поток газа надёжно защищает от воздействия кислорода варочную зону, электрод и дугу. Газ подаётся через специальное сопло держателя. Его основная функция – это ограждение зоны формирования шва от воздействия активного окислителя (кислорода окружающей воздушной среды). Принципиальное различие между технологиями MIG и MAG заключается в виде применяемого газа. В первом случае (MIG) применяют газ, инертный к вступлению в химические связи с окружающей средой. Газ покрывает зону сварки и создаёт защитный барьер от атмосферного кислорода. Инвертором MIG сваривают детали из алюминия, титана, меди, никеля и различных сплавов из этих металлов. MAG – это применения активного газового потока, связывающего кислород воздуха. В этом случае используется азот, углекислый газ и пр. Инверторами такого типа варят конструкционную, низколегированную и нержавеющую сталь. Технологии MIG/MAG позволяют отслеживать, создавать и править шов, осуществляя визуальный контроль. Преимущества сварки полуавтоматом:

Недостатки сварки полуавтоматом:

Высокая стоимость инверторов MIG/MAG требует серьёзного вложения финансовых средств, которое может быть оправдано реальной необходимостью в постоянном пользовании оборудованием. Однако, несмотря на некоторые "минусы", технология MIG/MAG полностью удовлетворяет высоким требованиям к качеству швов. Аргонодуговая сварка, Tungsten Inert Gas (TIG)TIG-технология, представляющая собой аргонодуговую сварку, востребована благодаря возможности получения швов исключительно высокого качества. Процесс происходит в потоке защитного газа (аргона), чтобы металл не успевал окисляться в зоне сварки. При отсутствии зазора соединение металлических деталей происходит путём расплавления их кромок, без применения присадочного материала. Если между краями заготовок есть промежуток, шов формируется за счёт плавления прутка из того же металла, что и свариваемые детали. Аргоновые инверторы могут работать на постоянном или переменном токе. Аппараты могут оснащаться функцией импульсной дуговой сварки. Преимущества аргонодуговой сварки:

Недостатки аргонодуговой сварки:

Оборудование достаточно объёмно, содержит инвертор, газовые баллоны, редукторы, манометры, горелку, шланги, вольфрамовые электроды, присадочную проволоку по составу аналогичная рабочему материалу. Всё это требует стационарного размещения в отдельном помещении. Точечная контактная сварка алюминия, стали и латуниКонтактная сварка – технологический процесс соединения металлических заготовок посредство воздействия высокой температуры и давления. Нагрев достигается за счёт сопротивления материалов электрическому току, который проходит через них, а давление обеспечивают специальные механизмы. Эта технология применяется преимущественно при серийном промышленном производстве продукции. Контактная сварка активно используется на производстве для соединения нержавеющей стали и других металлов, в том числе цветных. Результатом является прочное соединение деталей и ровная поверхность готовой конструкции. Технология отлично показала себя при сваривании тонкостенных, листовых и однотипных материалов. Этот тип сварки требует предварительной подготовки поверхностей соединяемых заготовок. Перед началом сварки производится удаление оксидных или других видов плёнок, обезжиривание, нейтрализация среды, пассивирование, промывка, сушка и контроль состояния. Предварительная подготовка рабочей поверхности имеет большое влияние на качество сварного соединения, поэтому важно соблюдать следующие требования:

Прочность соединения, полученного контактной сваркой, во многом определяется качеством подготовительных работ и выбором режима работы. Основной показатель точечной сварки – размер ядра соединения. Этот показатель должен находиться в пределах трёх толщин самого тонкого свариваемого листа. Заготовка должна расплавиться не менее чем на 20% и не более чем на 80% своей толщины. В случае нарушения этих параметров образуется брак – непровар металла в первом случае или его прожиг во втором. Применение контактной сварки обусловлено её достоинствами:

Недостатки технологии контактной точечной сварки

Контактная точечная сварка чаще всего востребована на производственных участках. Технология позволяет быстро создавать прочные сварные соединения. Способ подходит для работы с металлами разного состава, в том числе и с нержавейкой, характеризуется высокой безопасностью и экологичностью. Дополнительные ссылки, техническая информацияДля лучшего понимания особенностей выполнения сварочных работ, перед подачей заявки на эти услуги рекомендуем ознакомится со следующими материалами:

Краткий обзор характеристик оборудования, применяемого нашей компанией при сварочных работах:

Для лучшего понимания технологий сварки можно ознакомится со следующими материалами: |

| Всего комментариев: 0 |

Сравнение различных методов ручной сварки металла, преимущества и недостатки.

Сравнение различных методов ручной сварки металла, преимущества и недостатки.