Преимущества и особенности холодной гибки металла

|

В этой статье:

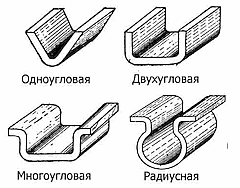

Применение и работа оборудования для гибки листового металлаГибка является одним из универсальных способов обработки металла в современном производстве. Применяется для изготовления профилированных деталей с размерами, которые невозможно выбрать из типового ряда стандартных металлических профилей. Основным видом металлопроката для изготовления деталей и изделий на прессовом оборудовании является листовой прокат толщиной до 25 мм. Гибка экономически и технологически выгодна при производстве мелкосерийных изделий и позволяет получить качественную продукцию при относительно невысоких энергозатратах. В основе работы листогибочного оборудования лежит технология холодной обработки металлопроката с помощью давления, создаваемого гидравлическим прессом. Листогибочный пресс выполняет технологические операции по гибке металлических листов быстро и точно за счёт гидроцилиндров, синхронизированных с электромагнитными клапанами и автоматического перемещения упоров станка. Автоматизация и контроль операций обеспечивается контроллером системы числового программного управления. Можно выполнять изгиб как под одним углом (не обязательно прямым), так и сделать z-образный загиб листовой стали при помощи сжатия внутренних и растяжения наружных слоев заготовки, при этом осевые слои не изменяются в процессе работ. Этот способ можно наглядно представить на принципе трех точек – лист металла опирается на две точки матрицы, а пуансон давит на него сверху, образуя третью точку. Заготовка сжимается в месте давления и растягивается с нижней стороны. В общем случае, на автоматизированном листогибочном оборудовании можно осуществлять V-образную (одноугловую), П-образную (двухугловую), многоугловую, а также радиусную гибку листа заготовки:

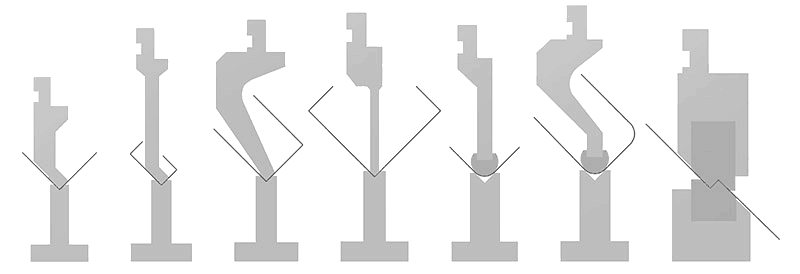

Геометрическое разнообразие, которое можно получить при помощи холодной обработки листового металлопроката давлением, определяется не только параметрами станка, но и наличием наборов специализированного инструмента (нестандартных матриц и пуансонов). При применении такой оснастки для гибки на высокоточных станках с ЧПУ можно изготовить детали с достаточно сложным профилем:

Исходя из наличия специализированных комплектов инструмента, получить достаточно сложный профиль можно как за один проход, так и путём выполнения нескольких последовательных операций гибки на одной заготовке. Первый вариант оправдан только при массовом или крупносерийном производстве с применением оснастки сложной формы. При этом увеличение технологических расходов за счёт использования более дорогостоящего инструмента намного меньше сказывается на конечной цене изделия. Второй способ требует применения высокоточного автоматизированного прессового оборудования и достаточно высокой квалификации оператора, но при этом обеспечивает высокую гибкость производства при изготовлении единичных и мелкосерийных изделий или при выполнении комплексных заказов. Основные различия между холодной гибкой и сварными изделиямиСравнивая два способа получения профилированных металлических деталей, гибку и сварку, необходимо учитывать специфику и параметры конкретных изделий, область их применения и спектр обрабатываемых материалов. Кроме того, следует учитывать экономические затраты, непосредственно влияющие на стоимость конечных изделий. В целом, гибка является более быстрым и простым способом получения профиля из листа металла. Тем не менее, эта простота ограничена доступной технологической оснасткой (для сложных профилей), необходимой толщиной профиля (зависит от материала и мощности оборудования) и другими требованиями к изделию (однородность линии изгиба, жёсткость профиля на изгиб, эстетичность и т.д.). Сложный профиль металлоконструкций можно произвести как при помощи гибки, так и с помощью резки и сварки металла. Однако, при сварочных и сопутствующих работах требуются существенно большие энергетические и временные затраты по сравнению с холодной гибкой металла. Кроме того, гибка практически не меняет физико‑механических свойств материала изделия. При использовании сварки нарушается исходная структура материала за счёт высокой температуры, возможно попадание посторонних примесей в рабочую область, что негативно сказывается на целостности и долговечности сварного шва. Поэтому приходится производить проверку на скрытые дефекты, зачистку и защиту швов от коррозии, а это дополнительное время и расходы, особенно заметные при работе с тугоплавкими металлами. К основным преимуществам автоматизированной гибки металла относятся:

Основной недостаток холодной гибки – относительно небольшая допустимая толщина листа, обусловленная потерей прочности и образованием микротрещин на внешней стороны гиба. Также гибка ограничивается и механическими свойствами материала заготовки (недостаточная текучесть или повышенная твёрдость и хрупкость сплава). Для исключения брака изделий, при гибке обязательно учитываются следующие параметры:

Чаще всего безнагревный метод применяется для придания нужной формы металлу из низкоуглеродистых сталей обычного качества. Благодаря технологии гибки получается создать объёмную прочную металлическую заготовку требуемой формы без сварных швов. При этом стоимость таких изделий будет существенно ниже. Для операции изменения формы толстолистового прочного металла требуется нагрев изделия. Так, например, для некоторых материалов холодная гибка категорически не подходит. В их числе углеродистые стали 40 и 45, класс инструментальных сталей, латунь ЛС5‑1, алюминиевые сплавы Д16, Д16БТ, АМГ5 и АМГ6. Указанные выше различия между процессами сварки и гибки обязательно принимаются во внимание при выборе технологии производства конкретного металлоизделия. В некоторых случаях, возможно, будет проще и дешевле несколько изменить форму и конструкцию изделия или же выбрать более подходящий материал для него. Дополнительные ссылки, техническая информацияДля лучшего понимания особенностей выполнения листогибочных работ, перед подачей заявки на эти услуги рекомендуем ознакомится со следующими материалами:

Для лучшего понимания возможностей автоматизированной гибки с учётом парка оборудования нашей компании, рекомендуем ознакомится со следующими материалами: |

| Всего комментариев: 0 |

Сравнение

Сравнение